江淮汽車(chē)BOM系統應用(yòng)案例

1. 項目背景

安(ān)徽江淮汽車(chē)股份有(yǒu)限公(gōng)司(以下簡稱江淮汽車(chē)),是一家集商(shāng)用(yòng)車(chē)、乘用(yòng)車(chē)及動力總成研發、制造、銷售和服務(wù)于一體(tǐ)的綜合型汽車(chē)廠商(shāng)。公(gōng)司現有(yǒu)主導産(chǎn)品包括:重、中(zhōng)、輕、微型卡車(chē)、多(duō)功能(néng)商(shāng)用(yòng)車(chē)、MPV、SUV、轎車(chē)、專用(yòng)底盤及變速箱、發動機等核心零部件,産(chǎn)品品種豐富,達2400種。公(gōng)司銷售服務(wù)網點超過2000家,出口銷售市場包括巴西、委内瑞拉及國(guó)内各省、自治區(qū)、直轄市及縣區(qū),研發中(zhōng)心擁有(yǒu)國(guó)家企業級研發中(zhōng)心、意大利研發中(zhōng)心、日本研發中(zhōng)心,生産(chǎn)基地包括國(guó)際基地、合肥、遂甯、揚州、蒙城等多(duō)基地制造。

随着産(chǎn)品迅猛發展,産(chǎn)品數據量劇增,2014年增長(cháng)到80000個,BOM行的數據量已達到2800000行。平均市場訂單每月達到30000個,在一車(chē)一單的工(gōng)作(zuò)模式下,為(wèi)了響應市場訂單,BOM數據維護人員每天面臨高強度的工(gōng)作(zuò)、經常加班加點編制訂單BOM,BOM不準确、易出錯、不規範、不一緻、不及時問題層出不窮。不準确的BOM采購(gòu)計劃導緻供應商(shāng)經常出現送料現場無法安(ān)裝(zhuāng),重新(xīn)配送問題。此外,由研發和生産(chǎn)自主發出的變更切換,平均每月達300份,BOM數據維護人員還要分(fēn)析變更切換的影響分(fēn)析涉及的車(chē)型及訂單,并更新(xīn)訂單BOM下發至生産(chǎn)計劃部門。面臨龐大的曆史訂單數據,有(yǒu)時執行一個分(fēn)組或一個零件的變更需要花(huā)費2到4個小(xiǎo)時,工(gōng)作(zuò)效率不高。

在服務(wù)及售後體(tǐ)系中(zhōng),國(guó)内服務(wù)站申報的服務(wù)件,主機廠發至服務(wù)站,經常出現安(ān)裝(zhuāng)不上去問題,甚至有(yǒu)服務(wù)站将損件寄到現場,現場查看實物(wù)并分(fēn)析後在安(ān)排生産(chǎn)計劃,給企業帶來了經濟損失,也給市場帶來了負面影響,客戶的滿意度不高。在國(guó)際市場,面向不同國(guó)家出口汽車(chē),各國(guó)的要求、法律法規不一緻,對出口散件及整車(chē)BOM數據規範不同,KDBOM維護也很(hěn)難及時滿足國(guó)際市場要求。

産(chǎn)品的發展還伴随着企業組織機構的調整,江淮汽車(chē)在巴西、委内瑞拉、合肥、蒙城、遂甯、揚州都設有(yǒu)研發和制造基地。制造部門經過評估訂單、物(wù)流和優化、平衡産(chǎn)能(néng),在不同生産(chǎn)基地有(yǒu)可(kě)能(néng)生産(chǎn)相同産(chǎn)品,甚至同一基地有(yǒu)混線(xiàn)生産(chǎn)情況。一車(chē)一單訂單BOM數據就難以滿足上述制造要求,訂單BOM數據的及時性傳遞矛盾表現尤為(wèi)突出。

面對上述種種企業發展帶來的問題,江淮汽車(chē)意識到建立企業BOM管理(lǐ)平台是解決上述問題的關鍵。江淮汽車(chē)在調研了國(guó)際和國(guó)内企業級BOM平台後,發現企業BOM系統是企業的核心業務(wù)系統,汽車(chē)企業的特色各不相同,無法通過采購(gòu)所謂成熟産(chǎn)品平台來解決問題,必須選擇有(yǒu)行業經驗的軟件供應商(shāng)為(wèi)企業量身打造企業級BOM管理(lǐ)平台。在深入調研之後,江淮汽車(chē)和天喻軟件認為(wèi)首先需要有(yǒu)一種BOM維護和管理(lǐ)模式的創新(xīn)來解決日益劇增的産(chǎn)品數據量問題,保證數據的維護是可(kě)行的。此外還需要建議統一平台來保證數據一緻性、準确性和及時性,應支持國(guó)内國(guó)際訂單配置、多(duō)生産(chǎn)制造基地,縮短産(chǎn)品交付周期,提升服務(wù)件準确率,提高用(yòng)戶滿意度。

2. BOM系統業務(wù)需求

江淮汽車(chē)與天喻軟件經過現場調研分(fēn)析後,将各業務(wù)部門對BOM數據管理(lǐ)的需求分(fēn)析、分(fēn)類梳理(lǐ)如下:

(1)設計研發

-

- 設計圖紙與BOM數據保持一緻性,傳遞到下遊業務(wù)單位時,能(néng)夠有(yǒu)效利用(yòng)設計BOM數據;

- 設計件零件編碼規則與下遊系統規則匹配,建立企業級編碼規則标準;

- 試制、試行、量産(chǎn)狀态車(chē)型BOM獨立管理(lǐ);

(2)生産(chǎn)制造(包括裝(zhuāng)配工(gōng)藝)

-

- 建立産(chǎn)品特征庫支持配置化産(chǎn)品數據管理(lǐ);

- 基于産(chǎn)品配置過程實現訂單BOM快速生成;

- BOM數據支持時間斷點追溯、支持多(duō)生産(chǎn)基地生産(chǎn)模式;

- 支持集成訂單特征快速檢驗訂單BOM準确性;

- 變更切換系統支持快速執行變更影響分(fēn)析,定位影響範圍;

- 新(xīn)産(chǎn)品發布、新(xīn)物(wù)料發布、變更切換流程梳理(lǐ),向各下遊部門提供通知;

- 生産(chǎn)變更切換信息自動流轉至下遊服務(wù)部門;

- 建立工(gōng)位庫、工(gōng)藝路線(xiàn)庫,支持快捷、批量定義産(chǎn)品路線(xiàn)、工(gōng)位、工(gōng)序等工(gōng)藝屬性;

- 支持服務(wù)自制件快速定義生産(chǎn)準備過程;

- 支持訂單産(chǎn)品自動向ERP系統發布制造視圖BOM數據;

(3)售後服務(wù)

-

- 支持統一平台發布服務(wù)BOM數據;

- 基于生産(chǎn)BOM構造服務(wù)BOM數據,允許服務(wù)BOM與制造BOM存在差異性;

- 服務(wù)BOM數據初始化及變更數據及時導入下遊圖冊系統;

- 支持服務(wù)根據産(chǎn)品或VIN碼快速查詢訂單BOM物(wù)料清單;

- 服務(wù)站快速下訂單,采購(gòu)服務(wù)件;

- 采購(gòu)服務(wù)件訂單與銷售系統集成,快速财務(wù)結算;

(4)銷售市場

-

- 支持産(chǎn)品銷售特征定義;

- 能(néng)夠支持市場新(xīn)産(chǎn)品或特殊要求快速流程響應;

- 支持産(chǎn)品銷售價格定義;

- 經銷商(shāng)選配産(chǎn)品後,價格所見即所得;

- 産(chǎn)品銷售特征、産(chǎn)品特征定價支持時間有(yǒu)效性管理(lǐ);

(5)備件銷售

-

- 備件發貨提供準确率,保證備件發貨現場能(néng)夠正常替換、可(kě)安(ān)裝(zhuāng);

- 備件發貨根據備件BOM财務(wù)結算;

(6)供應商(shāng)

-

- 能(néng)夠提前接收到采購(gòu)計劃,為(wèi)供貨做好準備;

- 采購(gòu)料單準确,提供配送準确率,減少供貨反複情況;

- 根據采購(gòu)料單實現快速财務(wù)結算;

(7)信息平台

-

- 建立統一的企業級BOM管理(lǐ)平台;

- 建議企業級物(wù)料編碼規則;

- 建立統一流程管控,變更控制更加嚴謹并可(kě)追溯;

- BOM管理(lǐ)平台為(wèi)數據加工(gōng)者,其他(tā)系統為(wèi)數據消費者;

- 統一平台能(néng)夠保證數據準确性、一緻性和及時性;

- 平台支持多(duō)産(chǎn)品線(xiàn)(商(shāng)用(yòng)車(chē)、乘用(yòng)車(chē)、動力總成等)、多(duō)制造基地、國(guó)内和國(guó)際業務(wù);

3. 總體(tǐ)解決方案

(1)業務(wù)藍圖

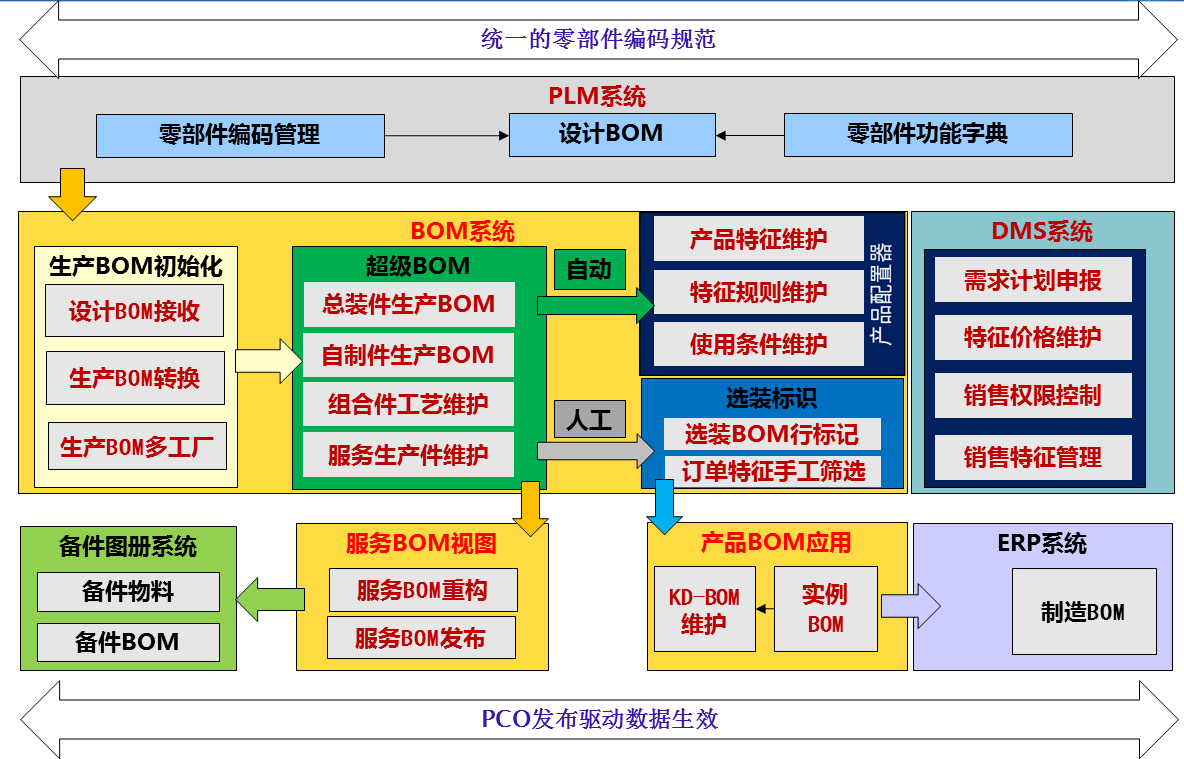

江淮汽車(chē)的訂單管理(lǐ)系統、PLM系統、ERP、MRPII、MES、備件圖冊等系統都依賴于BOM數據,但是各個系統的BOM數據相對獨立,部分(fēn)系統的BOM數據都是根據上遊提供的BOM清單進行手工(gōng)錄入,BOM數據的一緻性、繼承性很(hěn)差。BOM項目的開展,就是要建立一個平台統一、數據共享、高度集成的計算機輔助管理(lǐ)系統,将BOM數據劃分(fēn)為(wèi)設計BOM、生産(chǎn)BOM、KD BOM、服務(wù)BOM以及成本BOM,這些視圖分(fēn)别與産(chǎn)品設計、生産(chǎn)管理(lǐ)、海外、營銷管理(lǐ)、财務(wù)核算等業務(wù)相對應,各業務(wù)部門維護相關領域的BOM數據,業務(wù)流程驅動BOM數據變更。同時BOM視圖之間存在一定的内在聯系,具(jù)體(tǐ)參見圖3.1。

圖1 業務(wù)總體(tǐ)解決方案

(2)系統功能(néng)框架

江淮汽車(chē)BOM管理(lǐ)系統,其管理(lǐ)範圍涵蓋了:車(chē)型規劃、零部件管理(lǐ)、設計BOM、生産(chǎn)BOM、配置與變形管理(lǐ)、變更管理(lǐ)、基礎數據管理(lǐ)、系統管理(lǐ)等業務(wù)流程。詳細系統框架如圖3.2所示。

圖2 系統功能(néng)框架圖

四. BOM系統實施與應用(yòng)目标

(1)系統實施目标

商(shāng)用(yòng)車(chē)BOM管理(lǐ)系統開發與實施項目的總體(tǐ)目标是,在商(shāng)用(yòng)車(chē)的典型産(chǎn)品上實現配置BOM管理(lǐ)技(jì )術在生産(chǎn)端的應用(yòng)突破,即接收來自研發系統PLM的現有(yǒu)設計BOM,并搭建超級的、可(kě)配置的生産(chǎn)BOM,實現面向客戶定單的最終裝(zhuāng)配BOM的生成,發布給ERP系統,并指導現場計劃和生産(chǎn)。

(2)系統實施内容

-

- 實施前準備工(gōng)作(zuò)

為(wèi)了實施江淮汽車(chē)BOM管理(lǐ)系統,江淮汽車(chē)與天喻軟件組成聯合工(gōng)作(zuò)組現場駐點,在商(shāng)用(yòng)車(chē)事業部、乘用(yòng)車(chē)事業部、技(jì )術中(zhōng)心、國(guó)際公(gōng)司、備件營銷公(gōng)司、各異地工(gōng)廠展開多(duō)輪次的調研工(gōng)作(zuò)。對企業BOM現狀做了全面了解,聯合工(gōng)作(zuò)組在此基礎上繪制企業級BOM管理(lǐ)業務(wù)藍圖,與上述各業務(wù)單位研讨、梳理(lǐ)流程。多(duō)方經過2個多(duō)月的共同努力,評審确認了BOM管理(lǐ)的業務(wù)藍圖及系統定位。

與此同時,專職的基礎數據整理(lǐ)小(xiǎo)組成立,負責為(wèi)企業BOM管理(lǐ)的調整做數據準備工(gōng)作(zuò),小(xiǎo)組成員來自研發單位、生産(chǎn)制造、裝(zhuāng)配工(gōng)藝、自制件專業廠、采購(gòu)部、供管部、物(wù)料配送部、營銷公(gōng)司、備件公(gōng)司、技(jì )術中(zhōng)心、信息中(zhōng)心、天喻軟件多(duō)家單位,共計30餘人。小(xiǎo)組花(huā)費近3個月時間,整理(lǐ)了兩輪數據,第一輪整理(lǐ)主要是整理(lǐ)超級BOM及配置規則、标準建立、數據查漏補缺及業務(wù)流程梳理(lǐ)過程,第二輪整理(lǐ)是在系統模拟驗證後,涉及BOM準确性的校核即對第一輪整理(lǐ)結果的驗證。業務(wù)方負責對數據規範梳理(lǐ),天喻軟件配合業務(wù)将數據納入平台管理(lǐ)。具(jù)體(tǐ)基礎數據整理(lǐ)小(xiǎo)組整理(lǐ)工(gōng)作(zuò)内容如下:

◐ 業務(wù)庫建立

Φ 配置庫:産(chǎn)品特征組、特征、特征規則建立;

Φ 工(gōng)藝庫:工(gōng)位庫、工(gōng)藝路線(xiàn)編碼庫、工(gōng)藝組合件庫;

◐ 業務(wù)流程梳理(lǐ)

Φ 新(xīn)物(wù)料發布;

Φ 新(xīn)品發布;

Φ 變更切換;

Φ 服務(wù)生産(chǎn)件發布;

◐ 物(wù)料編碼規則及BOM層級标準

Φ 零件編碼不符合企業編碼标準的需要整理(lǐ);

Φ 整車(chē)編碼采用(yòng)新(xīn)編碼規則,需要新(xīn)老編碼對照,系統上線(xiàn)需要新(xīn)老交叉一段時間;

Φ BOM層級标準定義;

◐ 産(chǎn)品BOM數據整理(lǐ)

Φ 訂單BOM數據整理(lǐ)超級BOM(ERP EXCEL EPD、圖紙等來源);

Φ 總裝(zhuāng)、工(gōng)藝、自制件、采購(gòu)件、毛坯件等BOM數據整理(lǐ);

Φ 超級BOM與特征庫關聯、使用(yòng)條件設置;

Φ BOM層級、完整性、準确性校核;

◐ 系統模拟驗證

Φ 系統功能(néng)及性能(néng)模拟驗證;

Φ 系統業務(wù)及數據流程模拟驗證;

Φ 系統集成模拟驗證;

Φ 系統上線(xiàn)風險評估及應急預案;

-

- 系統實施内容

圍繞着企業級BOM管理(lǐ)系統的業務(wù)藍圖和系統功能(néng)框架,天喻軟件與企業成立聯合工(gōng)作(zuò)組在商(shāng)用(yòng)車(chē)事業部率先實施BOM管理(lǐ)系統。具(jù)體(tǐ)實施内容如下:

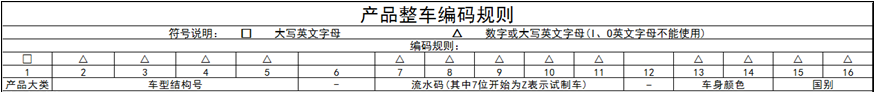

◐ BOM數據标準及規則

項目聯合工(gōng)作(zuò)組梳理(lǐ)企業級整車(chē)物(wù)料編碼規則,通過系統保證企業整車(chē)物(wù)料規則一緻性。

圖3 整車(chē)編碼規則

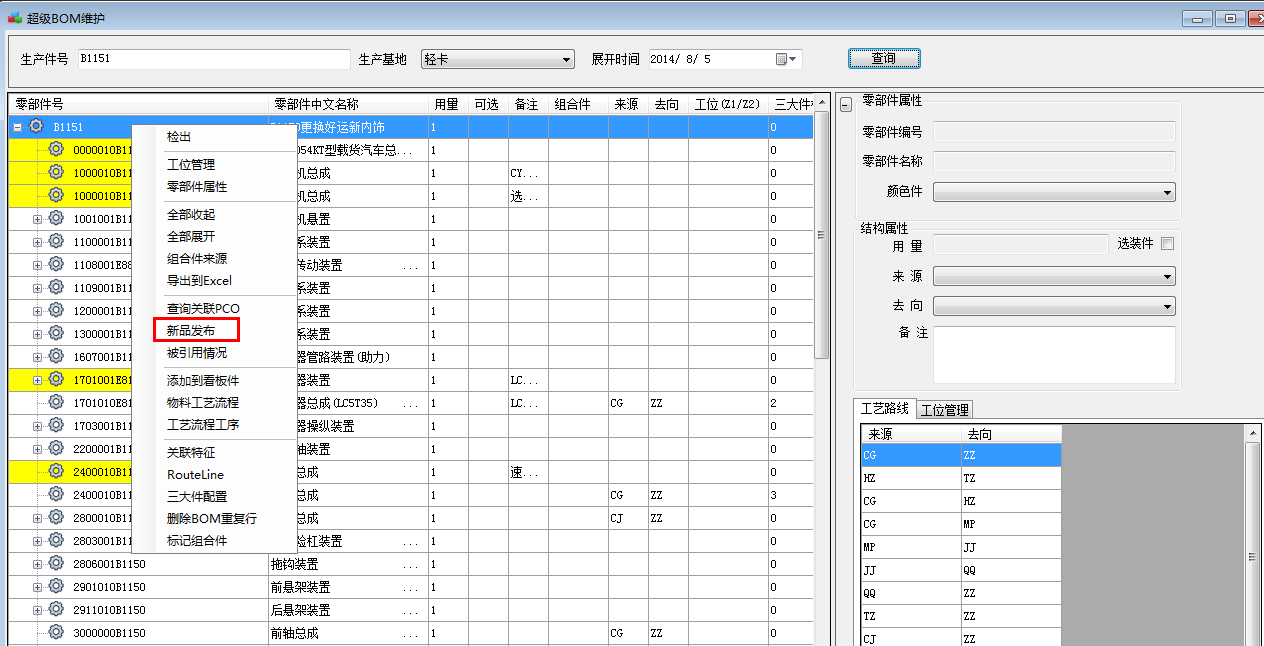

◐ 超級BOM維護

以車(chē)型為(wèi)單位,編制和重構超級生産(chǎn)BOM,發布支持多(duō)種産(chǎn)品配置的企業級BOM數據。

圖4 超級BOM維護

◐ 特征維護

産(chǎn)品管理(lǐ)員編制産(chǎn)品特征及對外銷售的特征規則,指導經銷商(shāng)申報計劃數據,保證申報需求計劃準确性。

圖5 配置規則維護

◐ 實例BOM維護

訂單BOM維護人員可(kě)通過訂單特征、整車(chē)編碼完成訂單BOM快速編制,訂單響應時間縮短至3值5分(fēn)鍾。

圖6 實例BOM維護

◐ 服務(wù)BOM發布

服務(wù)BOM接收與來自設計與生産(chǎn)BOM的業務(wù)數據,實現備件公(gōng)司維護、重構後,發布至備件圖冊,指導售後服務(wù)的業務(wù)開展。

5. 應用(yòng)效果

(1)構建統一BOM數據管理(lǐ)平台

-

- 實施前

◐ 設計和生産(chǎn)BOM各自維護,數據相對獨立。會造成設計和生産(chǎn)BOM數據脫節,如生産(chǎn)BOM僅僅将設計BOM作(zuò)為(wèi)生産(chǎn)的一種參考,生産(chǎn)過程中(zhōng)發生的裝(zhuāng)配等一系列問題無法反饋至設計或研發單位。

◐ 生産(chǎn)BOM在多(duō)系統維護。如EPD、JIT、EXCEL等系統維護和發布生産(chǎn)BOM,有(yǒu)時由于變更切換後,各系統發布時間點不統一或維護人維護BOM時間不一緻,導緻多(duō)生産(chǎn)基地中(zhōng),相同配置的車(chē)型裝(zhuāng)配的零部件清單不同,給後續的備件服務(wù)和财務(wù)結算帶來很(hěn)大困擾。

◐ 多(duō)業務(wù)BOM數據無統一BOM數據标準,手工(gōng)操作(zuò)較多(duō),易錯誤、效率低。現場維護BOM的部門較多(duō),涉及到生産(chǎn)部、工(gōng)藝研究所、前橋、車(chē)架、底盤、本體(tǐ)、制動、駕駛室等部門,維護人員管理(lǐ)BOM水平不一,導緻BOM數據一緻性差、準确性不高。

-

- 實施後

◐ 在企業生産(chǎn)制造領域建立了統一BOM數據管理(lǐ)平台,集中(zhōng)維護和發布,使得多(duō)單位、部門協同數據處理(lǐ)時,始終基于相同的BOM在處理(lǐ)各自業務(wù)産(chǎn)品數據,提高了數據的一緻性和準确性。

◐ 打通了設計BOM到生産(chǎn)BOM的轉換,實現了BOM系統與PLM、ERP、DMS的集成。即設計或研發單位發布設計BOM後,下遊生産(chǎn)或服務(wù)單位以此BOM為(wèi)基準,維護并發布各自的業務(wù)BOM,并指導下遊領域的業務(wù)開展,保證了設計源頭和下遊數據一緻。此外,BOM系統與DMS銷售訂單管理(lǐ)系統的集成完成了經銷商(shāng)申報周計劃實時傳輸至生産(chǎn)部,并實時計算産(chǎn)品價格,達到了生産(chǎn)部最快時間維護訂單BOM,經銷商(shāng)最快時間得知産(chǎn)品價格。

◐ 生産(chǎn)BOM維護源于設計BOM,保證數據一緻性、可(kě)追溯性和關聯性。BOM系統建立企業問題反饋流程,将現場生産(chǎn)或裝(zhuāng)配問題通過流程發至各相關單位,如生産(chǎn)通知設計、服務(wù)變更或國(guó)際公(gōng)司通知生産(chǎn)和服務(wù)變更等,BOM數據的可(kě)追溯性、關聯性有(yǒu)了較大幅度提升。同時,問題反饋流程能(néng)夠解決根本BOM數據不準确問題,使得後續發布的源頭BOM數據不再影響下遊業務(wù)單位。

-

- 業務(wù)BOM數據标準化和流程化

◐ 數據标準化

Φ 物(wù)料編碼标準;

Φ 整車(chē)編碼标準;

Φ 輕卡BOM層級标準;

Φ 重卡BOM層級标準;

◐ 數據流程化

Φ 物(wù)料發布流程管控;

Φ 生産(chǎn)、服務(wù)BOM重構、變更和發布流程處理(lǐ);

Φ 國(guó)内、國(guó)際銷售訂單審核流程處理(lǐ);

Φ 國(guó)際訂單BOM維護、發布流程處理(lǐ);

Φ 産(chǎn)品基礎及特征定價有(yǒu)效性流程處理(lǐ);

-

- 自下而上業務(wù)BOM實施,倒逼源頭數據規範

實施BOM系統過程中(zhōng),将BOM數據源(設計或研發單位發布的設計BOM)問題逐一暴露出來,為(wèi)後續設計BOM整改提供依據。具(jù)體(tǐ)統計分(fēn)析如下:

◐ 設計BOM選裝(zhuāng)層級太深,如駕駛室部分(fēn)選裝(zhuāng)層級達到了第5層甚至到第6層,直接影響構建配置化生産(chǎn)BOM和生産(chǎn)切換變更。

◐ 設計零件升版或變更,圖紙變更零件不變号。在備件BOM管理(lǐ)過程中(zhōng),需要根據實際裝(zhuāng)車(chē)情況對不同版本以示區(qū)别,容易造成後續備件服務(wù)維護零件錯誤,以至于嚴重影響客戶索賠。

◐ 設計BOM本身數據管理(lǐ)及準确性同樣存在問題。如設計BOM不完整,偶爾會出現産(chǎn)品圖紙下發而無設計BOM數據現象,會導緻BOM系統接收不到相應車(chē)型或分(fēn)組的BOM數據;由于設計BOM更新(xīn)不及時,在産(chǎn)品切換時相應的圖紙已經變更,但設計BOM未同步更新(xīn);設計BOM與圖紙不一緻,即裝(zhuāng)置圖、分(fēn)組明細表、設計BOM三者數據不一緻,會導緻現場裝(zhuāng)配與BOM數據不一緻。

-

- 面向市場需求計劃,訂單響應周期縮短

◐ 實施前

Φ 經銷商(shāng)申報計劃主要靠人工(gōng)文(wén)字描述,經銷商(shāng)計算機水平參差不齊,經常出現訂單輸入錯誤,導緻訂單已經排産(chǎn),申請變更切換,造成了大量的生産(chǎn)浪費。

Φ 生産(chǎn)部基于文(wén)字描述編制整車(chē)編碼,沒有(yǒu)統一編碼規則。各小(xiǎo)組獨立編碼,有(yǒu)可(kě)能(néng)存在編制相同的整車(chē)編碼,生産(chǎn)的車(chē)型配置卻不同,導緻現場裝(zhuāng)車(chē)無法執行。

Φ 根據訂單的實際情況,平均單個訂單BOM維護時間估計在30分(fēn)鍾至1個小(xiǎo)時。

Φ 生産(chǎn)切換變更時,需要考慮基本型、增減件和整車(chē)編碼的變更。

Φ 所有(yǒu)申報的訂單均需要訂單管理(lǐ)部和生産(chǎn)部審批,造成重複工(gōng)作(zuò)。審批單個訂單時間從經銷商(shāng)申報到審批完畢花(huā)費時間在4個小(xiǎo)時到2天不等。

Φ 無論整車(chē)編碼是否存在,BOM維護人員均需要按照整車(chē)編碼定制BOM,維護效率低。

Φ 組合件和顔色方案等BOM管理(lǐ)缺失。

Φ 事業部、業務(wù)部門之間數據維護權限和流程缺失。

Φ 特殊訂單無系統管理(lǐ)。

◐ 實施後

Φ 經銷商(shāng)按照特征選配,取消文(wén)字描述。系統産(chǎn)生編碼,杜絕了經銷商(shāng)申報錯誤,導緻生産(chǎn)浪費現象。

Φ 已存在整車(chē)編碼,無需再執行審核流程,整車(chē)編碼傳輸到BOM系統是實時傳輸,即經銷商(shāng)申報完後即可(kě)在BOM系統維護訂單數據。

Φ 已存在整車(chē)編碼,實例BOM數據無需重新(xīn)編制BOM。即相同的整車(chē)編碼BOM數據隻需維護一次即可(kě)。

Φ 單個訂單BOM維護時間在5到10分(fēn)鍾左右,同理(lǐ),變更切換後,超級BOM變更自動影響實例BOM數據。實例BOM變更時間縮短為(wèi)零。

Φ 實例BOM支持組合件、顔色件數據管理(lǐ)。

Φ 系統嚴格控制數據維護權限和生産(chǎn)流程管控,即PCO流程。

Φ 整車(chē)編碼支持顔色編碼、國(guó)際公(gōng)司、要貨通知、大客戶、大委改等特殊訂單業務(wù)要求。

6. 結束語

BOM項目實施過程中(zhōng),為(wèi)打通各業務(wù)部門數據需要各單位全力配合,江淮汽車(chē)良好的企業執行力為(wèi)推進整個項目發揮了極大的作(zuò)用(yòng)。項目組為(wèi)了擴展BOM系統應用(yòng)的深度和廣度,實施期間統計并分(fēn)析了各業務(wù)需求單位的問題,為(wèi)後續技(jì )術中(zhōng)心、乘用(yòng)車(chē)、發動機公(gōng)司等業務(wù)單位實施BOM系統做準備。